Пиролиз: что это, его виды и практическое применение, получаемые продукты, перспективы развития метода

Что такое пиролиз – химическая реакция термического разложения исходного вещества. При этом полученная энергия температурного воздействия разрывает внутримолекулярные связи и эта же энергия позволяет получать новые соединения. Реакция идёт без второго реагента и поэтому её можно назвать реакцией термического разложения.

В зависимости от процесса разложения пиролиз может идти при различных температурах. При этом полученные в конце процесса вещества будут отличаться по своему химическому составу. Различается:

- термическое разложение при низкой температуре;

- высокотемпературный пиролиз.

Пиролиз с температурой до 900 градусов считается низкотемпературным и при его проведении получают преимущественно вещества в твёрдом состоянии с небольшой массовой долей газов.

При возгонке на высоких температурах, конечным продуктом в основном станут газы. С точки зрения протекания процесса, чем больше получено энергии, тем большей свободой связи обладают молекулы.

А чем больше свободы, тем вещество легче, так как расстояния между молекулами увеличиваются.

Перерабатываемые продукты

Использование пиролиза широко. Так, получение продуктов нефтехимии возможно только с применением данного метода. Используемый в металлургии кокс является продуктом пиролиза. Разработаны полигоны бытовых отходов, где их уничтожение происходит с помощью термического разложения. Метод хорош тем, что является безотходным, это в условиях загрязнённой атмосферы Земли актуально.

Получение продуктов нефтехимии

Когда органические сложные соединения разлагаются под воздействием температуры, то происходит получение простых углеводородов. При таком процессе получают этилен и пропилен, а из них разнообразные производные. На их основе получают впоследствии различные ВМС методом полимеризации и синтеза. Крекинг в нефтехимии идёт при 800–900 градусах.

Древесный крекинг

Издавна известна профессия углежогов, которые сжигали древесину без доступа воздуха под землёй и получали древесный уголь.

При температуре в 5000 происходит сухая возгонка, при которой получаются ценные продукты – ацетон, смола, уксусная кислота и метанол. При этом углерод остаётся в твёрдом состоянии и называется древесным углём.

Такой продукт в дальнейшем используется как высококалорийное топливо или активатор химических процессов.

Начинается пиролиз при температуре в 200 градусов с выделения оксидов углерода. Необходимо отметить и то, что если продукты разложения в дальнейшем сжигать в атмосфере воздуха, то суммарная калорийность их сгорания будет гораздо выше, чем энергия, потраченная на пиролиз.

Химия древесины – наука, которая развивалась первоначально только в России и первые опыты крекинга принадлежат русским учёным.

Уничтожение бытового мусора

Использование пиролиза для уничтожения бытовых отходов и получения за счёт этого энергии перспективно.

Главным препятствием является содержание в отходах ядовитых летучих составляющих – хлора, фосфора и серы.

Это активные элементы, которые могут связываться с другими продуктами пиролиза и создавать опасные соединения. Переработка шин и полимерных материалов позволяет получить вторичные продукты и экономически оправдана.

Во время пиролиза в аппарате продукт переработки проходит следующие стадии:

- процесс сушки;

- крекинг;

- дожёг остатка в атмосфере;

- очистка газа в поглотителях.

При этом мусоросжигательный завод имеет разные режимы и установки, рассчитанные на тот или иной процесс.

Для полной переработки отходов газовые продукты направляются в специальные поглотительные установки, где происходит их очистка от токсинов. Полученный в результате пиролиза шлам представляет собой ценный продукт, так как содержит редкие элементы, которые используются для дальнейшей переработки.

При этом на мусороперерабатывающем предприятии можно получить:

- тепловую энергию;

- электрическую энергию;

- продукты переработки шин и полимеров.

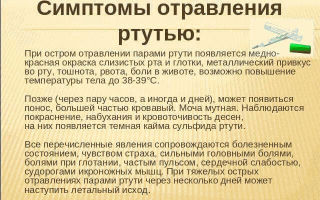

Экономичным станет производство по утилизации при сортировке мусора. Пока же на полигоны вывозится всё, попадают даже ртутные отходы.

Перспективы в развитии пиролиза

При использовании катализаторов процесс крекинга резко увеличивается и выход продуктов повышается. При этом затруднение вызывает возникающий процесс коксования самих катализаторов. Научные разработки в этом направлении ведутся.

Использование активаторов процесса или ингибиторов, тормозящих вторичные реакции тоже находится в стадии экспериментальных установок. Но и этот способ оптимизации процесса затрудняется в связи с загрязнением выходящего продукта. В настоящее время разрабатываются методы физического ускорения пиролиза применением электромагнитных полей.

В быту распространение получают обогревательные печи на основе крекинга, состоящие из двух камер, в первой из которых происходит возгонка крекингом, а во второй собственно горение.

Внимание, только СЕГОДНЯ!

Источник: http://pechi.guru/pechi/proekty/chto-takoe-piroliz-opisanie-processa.html

Пиролиз: понятие, технология, процесс, схема, продукты

Под пиролизом твердых бытовых отходов принято понимать процесс термического разложения отходов, происходящий без доступа кислорода. В конечном результате данный процесс позволяет получить твердый углеродистый остаток и пиролизный газ. Пиролиз ТБО способствует созданию современных безотходных технологий утилизации мусора и максимально рациональному использованию природных ресурсов.

Этот метод утилизации ТБО считается намного безопаснее сжигания. Однако, даже не смотря на то, что процесс пиролиза гораздо более трудоемкий, чем традиционное сжигание мусора, данная технология является наиболее перспективной, поскольку во время пиролиза количество выбросов попадающих в атмосферу значительно меньше, чем при традиционном сжигании.

А, следовательно, при использовании технологии пиролиза в таком деле как переработка мусора, существенно уменьшается загрязнение окружающей среды. Итак, какие же процессы происходят во время пиролиза:

- сушка

- сухая перегонка

- горение остатков

- газификация

Количество образовавшихся в процессе пиролиза веществ напрямую зависит от начального состава твердых бытовых отходов и от текущих условий, при которых происходит сам процесс пиролиза. Процессы пиролиза могут протекать с разным температурным уровнем:

- Низкотемпературный пиролиз (при температуре 450-900 °С). При таком пиролизе выход газа минимален, а количество твердого остатка, смол и масел наоборот, максимально. С увеличением температуры пиролиза, количество получаемого газа увеличивается, ну а количество смол и масел, соответственно, уменьшается;

- Высокотемпературный пиролиз (при температуре свыше 900 °С). Выход газа при данном способе максимален, а выход смол минимален. Таким образом, при данном методе пиролиза образуется минимальное количество отходов.

Метод и реакция пиролиза

Пиролиз представляет собой термическую деструкцию исходного вещества (реакция пиролиза подразумевает собой разрушение нормальной структуры вещества при помощи высокой температуры, с ограничением доступа кислорода). Его часто встречающейся разновидностью является быстрый пиролиз это такой вид пиролиза, при котором подвод к исходному веществу тепловой энергии производится с высокой скоростью, и без происходит доступа кислорода.

Если медленный пиролиз можно условно сравнить с процессом доведения воды до точки кипения, то метод быстрого пиролиза условно подобен процессу попадания в раскаленное масло капли воды («взрывное вскипание»).

Отличительными особенностями метода быстрого пиролиза являются:

- Способность построения замкнутого непрерывного технологического производственного процесса.

- Относительная «чистота» конечных продуктов пиролиза, достигаемая благодаря отсутствию процесса осмоления.

- Минимальная энергоемкость подобного процесса, в сравнении с иными видами пиролиза.

- Данный процесс сопровождается выделением значительного количества тепловой энергии (экзотермические реакции при быстром пиролизе превосходят эндотермические).

Схема пиролиза

Главным элементом в любой пиролизной установке является реактор, состоящий из швельшахты и шахтной печи.

В верхнюю часть данного реактора поступают твердые бытовые отходы, которые в процессе пиролиза спускаются ниже через швельшахту. В верхних слоях реактора происходит подсушивание сырья, которое поступает в реактор.

Затем сырье под действием собственного веса продвигается в среднюю часть реактора, где и происходит непосредственно сам процесс пиролиза.

Здесь, в бескислородной среде, происходит коксование мусора и его термическое разложение.

Для защиты атмосферного воздуха от загрязнения делается следующее — из пиролизного реактора дымовые газы проходят через котел-утилизатор, затем они направляются в распылительную сушилку и после этого попадают в абсорбер.

После очистки дымовых газов в абсорбере суспензией известкового молока, отработанная суспензия отправляется в распылительную сушилку, а газы выбрасываются в атмосферу.

Во время данного процесса происходит высокоэффективное обезвреживание твердых бытовых отходов, которые затем попадают в нижнюю часть реактора, и выводятся наружу.

Полученный в результате данного процесса шлам, представляющий собой смесь золы и солей, собирают в контейнеры и отправляют потребителю, либо направляют в специальный отвал для хранения.

Продукты пиролиза являются абсолютно безопасными с экологической точки зрения и впоследствии могут быть использованы в качестве топлива или ценного сырья для промышленности и народного хозяйства.

Продукты пиролиза

Количество и химический состав продуктов пиролиза напрямую зависит от состава твердых бытовых отходов и температуры разложения. Однако, из обычного мусора, переработанного при помощи пиролиза, мусороперерабатывающие заводы могут получить:

- Электрическую энергию

- Тепловую энергия

- Печное топливо (аналог мазута)

- Синтез-газ

- Жидкие топливные продукты (бензин, дизельное топливо)

Однако, на практике получение большого количества полезных веществ, таких, например, как жидкое топливо, весьма затруднительно, поскольку возникает строгая необходимость в тщательной сортировке отходов на родовые виды. При использовании для пиролиза несортированного мусора, получить из него значительное количество жидкого топлива либо иных полезных веществ не представляется возможным.

Однако перерабатывая подобный мусор с целью утилизации, можно не только добиться снижения объемов захоронения мусора в нашей стране, но и получить весьма ощутимый экономический эффект, благодаря тому, что в процессе пиролиза все равно будет выделяться значительное количество тепловой энергии

Источник: http://ztbo.ru/o-tbo/stati/piroliz/piroliz-ponyatie-texnologiya-process-sxeama-produkti

Что такое пиролиз

У многих слово «пиролиз» вызывает непонимание и недоумение. Ведь немного людей знают его прямое значение и непосредственно применение.

Что не скажешь о пиролизных котлах – это достаточно популярный вид котлов, так как они сегодня очень активно разрекламированы и находятся постоянно на слуху у всех.

Но что же такое этот пиролиз, и стоит ли на самом деле доверять пиролизным котлам, эффективны ли они на столько, как обещают производители в рекламе – это мы с вами и выясним в этой статьи далее.

Значение пиролиза

data-ad-format=»link»><\p>

Пиролиз – это огонь, распад. Пиролиз твердых бытовых отходов — процессы термического разлада отходов, который всегда будет происходить без доступа воздуха. Пиролиз древесины – это химический процесс, который будет сопровождать горение любой биомассы. Доказательство такого явления, очень банально, для этого необходимо провести совсем не сложный опыт.

Расположите на раскаленной металлической поверхности некрупного размера брусок сухого дерева, после чего древесина начнет дымиться, а вскоре и вовсе воспламенится, как следствие сгореть, или же просто истлеть.

Дерево выделяет различные горючие газы, во время воздействия на него высокой температуры – это термическое разложение древа.

Количество выделенных деревом газов, будет зависеть непосредственно от температурного воздействия, вот и объяснение тому, почему кусок дерева не всегда загорится – например, если температура не достигнет 500’C, то возгорания не будет и выделение газов будет минимальным, и дерево просто истлеет, оставив горстку пепла после себя.

]

На чем работают пиролизные котлы

Если необходимо поддерживать определенный температурный режим в процессе пиролиза, то необходимо ограничить попадание в него кислорода. Это даст возможность отвести образующиеся газы и использовать эффективно.

Самый подходящий температурный режим для процесса пиролиза, во время которого выделится необходимое количество горючих газов, это начиная от 600 и до 900 градусов. Тут мы хотим разбить процесс пиролиза на два вида:

- Низкотемпературный пиролиз (от 450 до 900*С). Во время которого мы получаем небольшое выделение газа, в тоже время выброс твердого остатка, смол и масел наоборот, будет большим. Так как с ростом тепла в пиролизе количество газа будет расти, а количество смол и масел – будет все меньше.

- Высокотемпературный пиролиз (выше 900*С). В таком пиролизе, как уже стало понятно, выброс плохих продуктов небольшое, а газа максимальное.

Можно подбить небольшой итог всего вышесказанного:

Применение процесса пиролиза древесины

Для получение желаемого результата пиролиза древесины, должен проходить в замкнутом пространстве, обязательное условие – невозможность поступление кислорода и непрерывная подача необходимых температур из вне. Для того, что б не подключать дорогие носители тепла, для поддержки данного явления часто пользуются итогами конечного результата – горючие газы.

Основная сфера, где актуально использование процесса пиролиза в промышленности – всевозможные отходы обработки дерева, они хорошо поддаются пиролизу, и из них получают газообразное горючие. Так же очень распространенно использование пиролиза для оборудования технического процесса.

Это могут быть, пиролизные печи, газогенераторы, блоки охладителей и фильтры. Для этого берут опилки, щепки и т.д., которые погружают в печь и там сжигают без доступа кислорода. В промышленной сфере очень часто используют быстрый пиролиз – это, когда сырье нагревается максимально оперативно.

Полученная смесь газов проходит охлаждение, фильтрацию, топом попадает в специальные резервуары для следующих этапов.

Схема работы пиролизного котла

Но стоит сказать, что древесина не совсем оправдывает надежды, возложенные на нее, для целей получения полезных газов, тут лучше показывает себя уголь, из него можно получить большое количество полезных веществ. Но для их максимального получения из угля, необходимо его подвергать более высоким температурам, чем дерево. Уголь во время полноценного пиролиза, будет выделять такие вещества, как: анилин, аммиак, толуол, кокс.

Пиролизные котлы отопления

Самое главное отличие пиролизного котла, о котором стоит сказать сразу, от привычных для нас котлов прямого горения – это то, что они имеют две топки. В первой камере будет протекать процесс газификации твердых топлив, во время подачи минимального количества кислорода. Во второй камере проходит догорание полученных пиролизом газов, с поступлением дополнительного воздуха.

Сегодня известны два основных типа пиролизных котлов, которые мы и рассмотрим ниже.

Первый вид – это котел, у которого первая топка будет расположена над вторичной. Между ними находится форсунка, которая изготовлена из огнеупорного кирпича. Работа котла протекает так: в первичную топку попадает кислород благодаря работе вентилятора, и только частично во вторичную, с целью дальнейшей обработке газов.

Парадокс, который тут отслеживается, это то, что поступление кислорода не перекрыто, как это предусмотрено в пиролизе, а совсем наоборот, вентилятор способствует его проникновению.

Но такая последовательность пиролиза, даст полное и эффективное сгорание древесины, не оставив даже золы, только небольшое количество пепла. И пепла вы тоже можете не найти, поскольку вентилятор, будет выдувать его через форсунку в дымоход.

Но данная последовательность работы котла, практически ничего общего с пиролизом не имеет.

data-ad-format=»link»>

Второй вид – это котел с природным попаданием кислорода. Здесь уже камеры топки расположены противоположно первому виду – первичная внизу, вторая над ней.

Еще одно отличие от первого вида – это отсутствие форсунки. Тут ее заменяет банальный газоход, который и соединяет обе камеры между собой.

И вентилятор тут тоже отсутствует – кислород поступает сюда естественным путем, а именно, с помощью дымохода и отдельной подачей воздуха в топке.

Здесь сам процесс пиролиза отслеживается четче, поскольку ограниченно попадание кислорода, с помощью перегородки, а не создание его избытка. Но эта перегородка и создает проблему.

Если ее закрыть, упадет температура, соответственно выделение газа значительно снизится, и вторичная камера превратиться в самый обычный газоход.

Если вы откроете перегородку, то лучше не станет – газов будет выделяться максимальное количество, и в скорее они начнут гореть в первичной камере, при этом попадание во вторичную будет минимальным.

Если говорить об отзывах такого вида котлов, то они не совсем положительные, для многих такой котел не оправдал ожиданий.

Источник: http://nagdak.ru/otoplenie/382-chto-takoe-piroliz-primenenie-opisanie

Что такое пиролиз?

Одним из основных методов термической обработки отходов является пиролиз, который проводится при высокой температуре в отсутствие кислорода, т.е. сгорания отходов не происходит. Пиролиз (утилизация отходов) приводит к распаду молекул (крекинг) на мономерные и олигомерные органические соединения, которые используются при проведении химических синтезов.

Наиболее целесообразно применять этот метод для разложения пластмасс (даже несортированных, которые нельзя использовать для вторичной переработки) и отработанных автомобильных шин.

После проведения пиролиза (разложения больших молекул органических веществ на более мелкие) в принципе получают два основных продукта: — твердые остатки; — коксовый газ, который после охлаждения разделяется на две фракции: а) пиролизный конденсат из сложной жидкой смеси различных дегтеподобных и маслянистых веществ;

б) пиролизный газ, оставшийся после конденсации.

Так как пиролиз не требует кислорода (воздуха), то подлежащие очистке газы (сероводород, органические соединения серы, циано- водород, галогеноводороды) имеют сравнительно незначительный объем, а их сжигание приводит к образованию диоксида серы, оксидов азота, органических и неорганических веществ и выделению неприятных запахов. Сточные воды от установок для пиролиза сильно загрязняются органическими веществами (фенолы, хлорированные углеводороды). В твердых продуктах пиролиза наблюдаются в высоких концентрациях поликонденсированные углеводороды.

Из сказанного можно сделать вывод, что пиролиз отходов нельзя считать экологически безопасным методом переработки отходов.

В реакторах электрической мощностью 1 ГВт за год образуется до 500 м3 твердых РАО, а от переработки ТВЭЛов (тепловыделяющих элементов АЭС) еще 10 м3 высокоактивных, 40 м3 среднеактивных и 130 м3 малоактивных РАО. В процессе переработки производится разрушение топливных элементов и растворение их в сильных кислотах с выделением газов и летучих продуктов деления.

Эти газообразные отходы отфильтровываются и поглощаются водой (удаляется полностью радиоактивный йод, а также некоторое количество трития и криптона-85, которые выбрасываются в атмосферу), т.е. при значительном количестве РАО сохраняется угроза заражения биосферы тритием и криптоном.

За 40 лет деятельности ПО «Маяк» в его санитарно-защитной зоне площадью 270 км2 сосредоточено продуктов радиохимического производства суммарной активностью в 1 млрд Ки (из них более 120 млн Ки депонированы в открытых водоемах и донных отложениях), а в районе захоронения РАО сформировалась линза загрязненных радионуклидами подземных вод площадью до 10 км2, объемом 4 млн м3, суммарной акгивностью 6000 Ки.

Первоначально технологическая схема обращения с РАО предусматривала получение нитратацетатных растворов, но при высыхании они оказались взрывоопасными.

Захоронение РАО в местах их образования удобно, снижает затраты на перевозки, но при огромных объемах РАО придется создавать большое количество опасных зон захоронения, а обеспечение их безопасной эксплуатации потребует огромных затрат и вывода из оборота значительных площадей.

Статья подобрана программой Rich Key.

Источник: https://clean-future.ru/info-chto-takoe-piroliz.html

Большая Энциклопедия Нефти и Газа

Cтраница 3

Раньше для получения ароматических углеводородовметодом пиролиза ориентировались на относительно легкое нефтяное сырье-керосин, в настоящее время в качестве сырья в этом процессе используют более тяжелые нефтяные продукты. [31]

Технологический процесс получения токопройодящих пленокметодом пиролиза ( или точнее пирогидролитическим разложением) SnCl2 осуществляется в печи, в которой изделия из стекла или керамики обрабатываются горячими парами разлагающейся соли.

Стеклянные детали укрепляют в электропечи на специальных держателях. Печь сверху закрывают крышкой с отверстиями для отвода газообразных продуктов реакции, а снизу — свободно передвигающимся шибером. Под рабочей печью находится вторая печь, с испаряющимся пленкообразующим соединением SnClj.

После достижения требуемой температуры ( 380 — 430 С) шибер открывают, и пары хлорида приходят в соприкосновение с заранее нагретой обрабатываемой деталью. Толщину пленок регулируют временем обработки стекла парами.

Постоянство электропроводности пленок обеспечивают определенным температурным режимом и качеством подготовки поверхности обрабатываемых деталей. [32]

Раньше для получения ароматических углеводородовметодом пиролиза ориентировались на относительно легкое нефтяное сырье-керосин, в настоящее время в качестве сырья в этом процессе используют более тяжелые нефтяные продукты. [33]

Немаловажную роль при получении тетрафторэтиленаметодом пиролиза монохлордифторметана играет материал трубки печи для пиролиза. Среди испытанных материалов ( платина, серебро, углерод) наиболее подходящим оказалась платина. [34]

ВХ на ОАО Саянскхимпром получаютметодом пиролиза ДХЭ при температуре 460 — 520 С и давлении 2 3 — 40 МПа. ДХЭ получают методами окислительного хлорирования этилена в присутствии катализатора, а также прямого хлорирования этилена в среде кипящего ДХЭ и прямого хлорирования абгазами этилена при температуре 65 С в присутствии катализатора. [35]

]

| Печь для термоокислительного крекинга. [36] |

В связи с тем, чтометод пиролиза и состав исходного сырья в значительной степени влияют на состав конечного газа, схемы выделения ацетилена могут сильно отличаться друг от друга. [37]

Для термического разложения углеводородных газов разработанметод пиролиза изобутилена в восходящем потоке теплоносителя, позволяющий использовать различное углеводородное сырье: сжиженный пропан, низкооктановые бензиновые фракции, мазут и сырую нефть. [38]

Практически важен вопрос о возможности примененияметода пиролиза к образцам, в состав которых, наряду с собственно полимером, входят также другие компоненты.

Приготовляя из этих образцов водные эмульсии ( суспензии), можно было бы наносить образец на спираль и исследовать его по обычной методике.

Возможность прямого исследования промышленных образцов была показана в работе [22], где авторы получили идентичные хроматограммы продуктов пиролиза для образца чистого полимера и для образца, содержащего некоторые инертные наполнители. [39]

Необходимо указать на некоторые общие ограниченияметодов статического пиролиза. Основным недостатком статических систем является то, что из-за длительности процесса пиролиза первичные продукты термической деструкции могут вступать в различные меж — и внутримолекулярные реакции.

В результате этих превращений по составу продуктов пиролиза часто очень трудно делать заключение о возможном строении исходного полимера.

Важным исключением являются, однако, полимерные системы с резко различными по термодинамической устойчивости связями, продукты пиролиза которых, кроме того, достаточно устойчивы при температуре пиролиза. [40]

Поскольку основным сырьем для производства олефиновметодом пиролиза служат продукты добычи и переработки нефти, представляет интерес рассмотреть масштабы производства этилена в зависимости от количества перерабатываемой нефти. [41]

В настоящее время все большее распространение получаетметод пиролиза резиновых покрышек. На этой установке из 100 т изношенных покрышек получают 40 т сажи для лакокрасочной промышленности, 25 т масел, 25 т энергетических газов и около 10 т стали. Полученные в процессе пиролиза газы служат топливом для установки. [42]

В работе Никелла и Приветта [21] описанметод управляемого пиролиза озонидов. Озонирование в этом методе проводят при температуре — 65 С в пентане, содержащем озон. В результате пиролиза образующихся озонидов на катализаторе Линдлара при температуре 225 С образуются альдегиды и кетоны, которые оп-эеделяются методом ГХ. [43]

В работе Никелла и Приветта [21] описанметод управляемого пиролиза озонидов. Озонирование в этом методе проводят при температуре — 65 С в пентане, содержащем озон. В результате пиролиза образующихся озонидов на катализаторе Линдлара при температуре 225 С образуются альдегиды и кетоны, которые определяются методом ГХ. [44]

На основании результатов лабораторной работы для проверкиметода пиролиза нефти на дивинил была построена опытная установка. [45]

Страницы: 1 2 3 4

Источник: http://www.ngpedia.ru/id146881p3.html

Пиролиз от А до Я: технология пиролиза | Установка термической деструкции (УТД) Ipec

Раздел: Полезная информация

Пиролиз является достаточно изученной и эффективно применяемой в различных странах технологией переработки нефтесодержащего сырья в газообразные и жидкие продукты горения.

Впервые он был применен в конце 19 века для получения осветительного газа из керосиновой фракции нефти. В частности, уже в 1877 году на нефтяной пиролиз был получен патент.

Его автором стал химик-технолог из Петербурга Александр Александрович Летний, исследовавший процессы воздействия высоких температур на нефтепродукты.

Сейчас пиролиз начал использоваться для переработки твердых органических отходов, нефтешламов и продуктов бурения. В его основу положен процесс разложения органического сырья на низкомолекулярные составляющие при воздействии высоких температур. Процесс может протекать как в условиях отсутствия воздуха, так и при его ограниченном доступе.

Совершенствование технологии – неотъемлемая часть существования пиролиза.

Основные модификации процесса относятся главным образом, к повышению эффективности пиролизных котлов, уменьшению объема образующихся вредных остатков и снижению себестоимости технологии.

Это может осуществляться за счет изменения конструкции установок, введения/выведения в состав различных химических компонентов и корректировки условий протекания процесса.

Условия протекания пиролиза и его особенности

Независимо от специфики процесса пиролиза, обязательным условием его протекания являются высокие температуры, которые должны быть в диапазоне 450-1050 °C. Их обеспечение сопровождается различными способами, которые зависят от стадии протекания процесса, его модификации, исходного сырья и желаемых продуктов разложения.

По температурам протекания процесса различают:

- низкотемпературный пиролиз — 450-550 °C

- среднетемпературный пиролиз — 550-800 °C

- высокотемпературный пиролиз — 900-1050 °C

Для обеспечения пиролиза особых условий к давлению не предъявляется. Оно может находиться в диапазоне, приближенном к атмосферному давлению. Время реакции составляет 0,1-0,5 секунд.

По видам реакций различают окислительный и сухой пиролиз. По исходному сырью современная химическая промышленность выделяет отдельно пиролиз нефтепродуктов, древесины, шин, пластмасс и отходов.

Пиролиз как химический процесс

Пиролиз представляет собой совокупность элементарных реакций разложения (деструкции) органического вещества на продукты с меньшей молекулярной массой. Реакции протекают как последовательно, так и параллельно и при этом неразрывно связаны между собой. Тем не менее, условно выделяют первичную и вторичную стадии процесса:

- На первой стадии в области высоких температур осуществляется первичное расщепление вещества.

- На второй – образовавшиеся вещества подвергаются реакции дегидрирования для возможности последующего расщепления. Разделение полученных фракций происходит за счет конденсации паров или их изомеризации, полимеризации.

Сырье для пиролиза

Прежде чем, понять, что может служить сырьем, важно выделить назначение пиролизной печи. Если это установка для утилизации, то первооснову составляет сырье — отходы, которые следует переработать. Установки термической деструкции позволяют перерабатывать:

- пластмассы и полимеры

- шины

- автомобильный скрап

- кабели

- нефтешламы

- отходы бурения

- отработанные масла

- загрязненную смолами и мазутами землю.

Рассматривая пиролиз, как способ получения газа, богатого непредельными углеводородами, то пиролизные установки могут использовать в качестве сырья древесину, нефтепродукты, уголь и т.п.

Пиролиз от А до Я (часть 2): пиролизные печи и установки термической деструкции

При использовании материала/любой его части ссылка на сайт (www.i-pec.ru) обязательна

Источник: http://i-pec.ru/info/pirolys

Техническая библиотека

Пиролиз углеводородного сырья — это термическое разложение органических природных соединений при недостатке воздуха. Процесс термического пиролиза углеводородного сырья остаётся основным способом получения низкомолекулярных олефинов — этилена и пропилена.

Существующие мощности установок пиролиза составляют 113,0 млн т/год по этилену или почти 100% мирового производства и 38,6 млн т/год по пропилену или более 67% мирового производства. Остальное — 30% производства пропилена приходится на каталитический крекинг, около 3% — из газов процессов замедленного коксования и висбрекинга.

Среднегодовой прирост потребления этилена и пропилена в мире составляет более 4%. Наряду с производством этилена и пропилена, процесс пиролиза является основным источником дивинила, выделяемого из сопутствующей пиролизной С4 фракции и бензола, получаемого из жидких продуктов пиролиза.

Около 80% мирового производства дивинила и 39% производства бензола осуществляется пиролизом углеводородов. В промышленных условиях пиролиз углеводородов осуществляют при температурах 800-900 °C и при давлениях, близких к атмосферному (на входе в пирозмеевик ~ 0,3 МПа, на выходе — 0,1 МПа избыточных).

Время пребывания сырья в пирозмеевике составляет 0,1 — 0,5 сек. Условно все реакции при пиролизе можно разделить на первичные и вторичные. Первичные реакции протекают с увеличением объёма газа реакционной массы.

Это, в основном, реакции расщепления высокомолекулярных парафинов и нафтеновых углеводородов с образованием углеводородов с меньшей молекулярной массой. Вторичные реакции конденсации протекают, преимущественно, на поздних стадиях пиролиза.

В связи с увеличением молекулярной массы молекул продуктов реакции происходит уменьшение газообразного объёма реакционной массы.

В основном, реакции образования ароматических, полиядерных ароматических углеводородов типа нафталин, антрацен в результате реакции конденсации/поликонденсации ведут к синтезу термически стабильных ароматических углеводородов в том числе, в результате реакций типа Дильса-Альдера.

Также, к вторичным реакциям можно отнести реакции образования различных пастообразных водородных соединений углерода, которые в промышленности принято называть пёком. Лишённый водорода продукт, обожжённый при очень высокой температуре, называется коксом. Пиролитический кокс отличается по свойствам от каменоугольного кокса. Деление реакций на первичные (разрушение тяжёлых молекул) и вторичные (синтез поликонденсированных ароматичеких углеводородов) условно. Для снижения скоростей вторичных реакций пиролиза используют разбавление сырья пиролиза водяным паром. В результате парциальное давление углеводородов снижается и, согласно принципу Ле-Шателье, снижение давления в зоне реакции будет способствовать протеканию реакций, идущих с увеличением объёма, то есть — первичных.

Для этана, бутана, прямогонного бензина соотношение пара к сырью обычно составляет 0,3 : 1,0, 0,4 : 1,0, 0,5 : 1,0 соответственно.

В промышленности распространение получили трубчатые реакторы пиролиза. Печи пиролиза состоят из 2-х отсеков — радиантной и конвекционной. В радиантной секции находятся трубчатые реакторы пиролиза (пирозмеевики), обогреваемые теплом сгорания топливного газа на горелках этой секции.

Пирозмеевики обогреваются излучением тепла от внутренней кладки радиантной секции печи, по которому «размазывается» пламя горелок. В конвекционной части печи происходит предварительный нагрев сырья, водяного пара разбавления до температуры начала пиролиза (600-650 °C) конвективным переносом тепла с дымовыми газами из радиантной секции.

Для возможности более точной регулировки температуры в обеих секциях на выходе из печи установлен вытяжной вентилятор с шибером для регулирования скорости движения дымовых газов.

]

Кроме нагрева сырья и пара разбавления, в конвекционной части происходит нагрев котловой питательной воды, которая используется для охлаждения продуктов пиролиза на выходе из печи — в закалочно-испарительных аппаратах. насыщенный пар используется для получения пара высокого давления, который в свою очередь используется для вращения паровой турбины компрессора пирогаза.

В последних моделях печей пиролиза в конвекционную часть внесли модуль перегрева насыщенного пара до необходимой температуры (550 °C). В итоге КПД использования тепла в последних моделях печей пиролиза составляет 91 — 93 %. Для повышения селективности процесса и выходов продуктов при пиролизе время пребывания сырья в реакционной зоне необходимо сокращать, а температуру повышать.

На данный момент время контакта на современных печах составляет порядка 0,2 сек., а температура пиролиза достигает 870-900 °C. Большинство компаний — разработчиков печей пиролиза пошли по пути конструктивного выполнения пирозмеевиков ветвящимися с переменным диаметром труб.

Так, если изначально пирозмеевики представляли собой длинную трубу постоянного диаметра, согнутую на равные части (в змеевик) для уменьшения конструкционных размеров печи, то теперь пирозмеевики изготавливаются из большого количества входных труб (10 — 20) малого диаметра, которые объединяются, и, в итоге, на выходе змеевик состоит из 1 — 2 трубы значительно большого диаметра.

В таких пирозмеевиках достигается высокая теплонапряженность на начальном участке и низкая — на конце, где температура стенки играет высокую роль в процессе коксообразования. Первоначально пирозмеевики в радиантной секции находились в горизонтальном положении, время контакта в таких печах составляло не меньше 1,0 сек, температура пиролиза — не выше 800 °C.

Переход с горизонтальных на вертикальные свободно висящие трубы радиантного пирозмеевика позволил использовать более жаропрочные, хрупкие материалы пирозмеевиков, что и привело к появлению печей с высокотемпературным режимом и с коротким временем пребывания потока в пирозмеевиках. Для резкого предотвращения протекания нежелательных вторичных реакции, на выходе из печи устанавливают закалочно-испарительные аппараты (ЗИА). В трубном пространстве ЗИА происходит резкое охлаждение (закалка) продуктов реакции до температур 450-550 °C.

В межтрубном пространстве происходит испарение котловой воды, которая используется для получения пара высокого давления.

Введение в схему печных блоков ЗИА позволило утилизировать тепло продуктов пиролиза с получением пара высокого давления.

Наличие собственного пара высокого давления привело к замене компрессоров с электрическим приводом на компрессоры с паровой турбиной, что привело к существенному с/стоимости продуктов пиролиза.

Полный переход с абсорбционной схемы газоразделения продуктов реакции на низкотемпературное фракционирование привело к получению низших олефинов более высокого качества — полимеризационной чистоты.

Источник: https://neftegaz.ru/tech_library/view/4349-Piroliz-uglevodorodnogo-syrya

Пиролиз древесины

Пиролиз древесины еще называют сухой перегонкой. Этот процесс представляет собой разложение древесины в условиях высокой температуры в пределах 450 °C без доступа кислорода. Вследствие такого процесса получаются газообразные и жидкие (в том числе древесная смола) продукты, а также твердый материал — древесный уголь.

Технология пиролиза древесины

Пиролиз является одним из первых технологических химических процессов, которые известны человечеству. Еще в середине XII века этой технологией активно пользовались для получения сосновой смолы, которую применяли для пропитки канатов и просмолки деревянных кораблей. Этот процесс тогда называли смолокурением.

С началом развития металлургической отрасли, возник иной промысел, основанный на сухом пиролизе лесоматериалов, — углежжение. В этом процессе конечным материалом являлся древесный уголь.

Началом распространения промышленного использования пиролиза дерева можно называть XIX век. Основным продуктом пиролиза в те времена была уксусная кислота.

Сырьем служили лишь лесоматериалы лиственных сортов.

Процесс пиролиза основывается на разных свободно-радикальных реакциях термодеструкции целлюлозы, лигнина и гемицеллюлоз. Эти реакции происходят в условиях температур от 200 до 400°C. Пиролиз древесины является экзотермическим процессом, в ходе которого получается большой объем тепла (примерно 1150кДж/кг).

Технологическая схема пиролиза лесоматериалов состоит из таких этапов:

- измельчение древесины

- высушивание измельченной древесины

- пиролиз

- охлаждение и стабилизация угля, чтобы предотвратить самовозгорания

- процесс конденсации паров летучих продуктов.

Наиболее длительной и энергозатратной стадией можно назвать сушку древесины до уровня влажности 15%. Сушка осуществляется в условиях температуры 130-155°C при помощи подвода внешнего тепла. При этом из лесоматериалов удаляется вода, а также меняются некоторые компоненты древесины.

После этого древесина уже начинает разлагаться. Происходит это в пределах температуры от 155 до 280°С. На этой стадии распадаются наименее стойкие ее составные части. При этом выделяются углекислый газ, окись углерода, уксусная кислота.

Далее температура поднимается до отметки 280-455°С. В этих условиях начинается испарение и образование основного объема продуктов разложения лесоматериалов.

При этом происходит активное высвобождение тепла (экзотермический процесс) с выделением большого количества CO2, СО, CH4, эфиров, карбонильных соединений, углеводородов, уксусной кислоты, ее гомологов и метанола. В самом конце удаляется смола.

Затем начинается прокаливание древесного остатка. Температура поднимается более 500°С. Во время этого процесса выделяется и удаляется тяжелая смола, а также СО2, Н2, СО и углеводороды. Это и есть окончание пиролиза, а полученный остаток является древесным углем.

Объем полученных продуктов пиролиза древесины очень различается, все зависит от размера кусков лесоматериалов, температуры процесса, его длительности, а также уровня влажности сырья.

Устройства для осуществления пиролиза

Этот процесс протекает в ретортах. Реторта – это цельносварной металлический сосуд цилиндрической формы. Внутри он имеет диаметр от 2,5 до 2,9 м, а толщина стенок составляет 15 мм.

Вверху аппарата есть загрузочное устройство для сырья, а снизу располагается конусная часть и выгрузочное устройство для угля. Реторта имеет высоту около 25 м. Реторта оборудована четырьмя патрубками.

Через верхний патрубок выводится парогазовая смесь, через второй вводится теплоноситель, третий отводит нагретые газы из области охлаждения угля, а по четвертому, самому нижнему, вводятся холодные газы, которые охлаждают уголь.

Реторты бывают:

- непрерывного действия

- периодического действия

- полунепрерывного действия.

Кроме этого по принципу обогрева бывают:

- устройства с внутренним обогревом. В таких аппаратах тепло подается к лесоматериалам от теплоносителя в ходе прямого контакта. В качестве теплоносителя выступают горячие топочные газы, которые принудительно загружаются в устройство. В таком случае процесс пиролиза осуществляется более мягко, но объем продуктов разложения примерно в 7-10 раз меньше

- устройства с наружным обогревом. В таких аппаратах тепло подводится посредством металлических стенок реторт, которые обогреваются горячими дымовыми газами.

Самыми распространенными являются устройства полунепрерывного действия. В них древесина загружается периодически, малыми количествами через равные отрезки времени. Парогазовая смесь отбирается непрерывно, а выгрузка угля происходит периодически, порционно.

В устройствах непрерывного действия все стадии процесса происходят одновременно: в верхней части происходит сушка, далее — лесоматериалы прогреваются до температуры разложения, в средней части древесина разлагается, а в нижней — прокаливается и охлаждается уголь.

Быстрый пиролиз древесины

Довольно распространенной разновидностью пиролиза можно назвать быстрый пиролиз, в ходе которого тепловая энергия подводится к исходной смеси на высокой скорости. Весь процесс протекает без доступа кислорода.

Процесс медленного пиролиза сравним доведением воды до точки кипения, а вот метод быстрого пиролиза можно сравнить с попаданием в раскаленное масло капли воды, которое иначе называется взрывное вскипание.

Главные особенности быстрого пиролиза лесоматериалов:

- возможность формирования замкнутого непрерывно текущего технологического производственного процесса

- значительная «чистота» конечных продуктов пиролиза, которая достигается вследствие отсутствия стадии осмоления

- низкая энергоемкость подобного процесса, по сравнению с прочими видами пиролиза

- в этой процессе выделяется большое количество тепловой энергии (экзотермические реакции при быстром пиролизе превосходят эндотермические).

Продукты пиролиза древесины

Сегодня для реализации процесса пиролиза лесоматериалов чаще всего используют лиственные сорта, однако иногда, в ходе комплексной переработки сырья, применяется и древесина хвойных сортов. Конечные продукты пиролиза и их количество зависит от вида древесины. К примеру, из березы можно получить:

- 24-25% древесного угля

- 50-55% жидких отходов (жижки)

- 22-23% газообразных продуктов.

Чем крупнее куски лесоматериалов, тем больше получается твердого остатка.

В ходе переработки жижки, осуществляется отстаивание древесной смолы, ее около 7-10%. В это же время происходят разнообразные превращения компонентов. Из смолы выделяют большое количество ценных продуктов. Чаще всего, это уксусная кислота. Ее получают методом экстракции, с дальнейшей ректификацией и тщательной химической очисткой. После этих действий получается пищевой продукт.

Среди газообразных продуктов пиролиза:

- 45-55% диоксида углерода CO2

- 28-32% оксида углерода CO

- 1-2% водорода H2

- 8-21% метана CH4

- 1,5-3,0% прочих углеводородов.

Технологии пиролиза древесины довольно разнообразны. Тем не менее, большая часть применяемых в мировой практике аппаратов полностью устарела и не отвечает всем современным требованиям.

Помимо этого, необходимость в пиролизе лесоматериалов все время снижается, потому что уничтожать столь экологичное сырье довольно расточительно.

В тоже время сегодня набирает популярность технология пиролиза опилок.

Источник: http://wood-prom.ru/clauses/derevoobrabotka/piroliz-drevesiny